Averiguar por qué un compresor está fallando, o ha fallado, en un sistema de enfriamiento residencial / comercial ligero puede ser un desafío para muchos contratistas. Esto se debe a que hay una variedad de razones por las cuales puede ocurrir un problema, y para cuando se descubre el problema, a menudo es demasiado tarde para el compresor.

Sin embargo, las fallas a menudo son el resultado de errores de instalación y / o mantenimiento deficiente, lo que significa que generalmente se pueden evitar. Los OEM señalan que la capacitación específica del producto puede ayudar a los contratistas y técnicos a tomar las precauciones adecuadas para garantizar que los compresores de sus clientes no mueran prematuramente.

Calentamiento Excesivo

El sobrecalentamiento es una de las principales razones por las cuales los compresores fallan, y generalmente es causado por la falta de refrigerante en el sistema. Como explicó Wayne DeCosa, gerente de capacitación de productos comerciales en Fujitsu General America, los compresores herméticos están refrigerados por refrigerante, por lo que un sistema con baja carga de refrigerante, ya sea debido a una fuga o una carga insuficiente, causará un aumento progresivo en la temperatura del gas de succión.

«Las temperaturas excesivas de vapor sobrecalentado en la entrada del compresor resultarán en la incapacidad de enfriar adecuadamente los devanados del compresor», dijo. “El sobrecalentamiento continuo del compresor podría contribuir fácilmente a la ruptura del aislamiento del devanado. Si combina la degradación del aislamiento con la compresión, el calor y el tiempo, el aceite del compresor puede contaminarse y volverse ácido, lo que acelera la probabilidad de un «corto bobinado».

El restaurante House of Que en Weehawken, Nueva Jersey, se calienta y enfría con un sistema Fujitsu AirStage VRF ubicado en un estacionamiento sobre el restaurante. Los fabricantes de equipos originales como Fujitsu tienen cuidado de especificar el tamaño de la línea de refrigerante para sistemas de zona única, multizona y VRF.

Víctor Gómez, vicepresidente de operaciones de Fujitsu General America, agregó que una baja carga de refrigerante también reduce la velocidad del gas de succión, que se requiere para que el vapor de aceite regrese al compresor. Con baja velocidad, el aceite del compresor bombeado fuera del cárter y no devuelto correctamente puede provocar una falla mecánica prematura de los componentes lubricados, como cojinetes, juntas y superficies de acoplamiento del compresor.

Los síntomas de sobrecalentamiento pueden incluir ciclos cortos del compresor debido al aumento de los disparos en los dispositivos de protección, el rendimiento reducido de calefacción y / o enfriamiento, y un aumento en el consumo de corriente, señaló Scott Riegel, director de ingeniería de componentes en Trane Residential HVAC and Supply.

«El funcionamiento del compresor fuera de los límites de diseño puede provocar daños en el compresor en un período de tiempo relativamente corto y, si no se corrige, el daño puede conducir progresivamente a la falla del compresor», dijo. «Para evitar el sobrecalentamiento, asegúrese de que se cumplan las instrucciones de instalación, carga y puesta en marcha del fabricante. Una vez que el problema existe, es importante moverse rápidamente para identificar la causa, como una baja carga de refrigerante, y solucionarlo ”.

Cada vez que un compresor funciona más caliente de lo que debería, sin la lubricación adecuada, o generalmente fuera de los parámetros de diseño, un fallo es inevitable, dijo Phil Oglesby, gerente de educación y desarrollo de contenido en Rheem.

«Es por eso que tanto el flujo de aire como la carga de refrigerante deben medirse con las herramientas adecuadas y compararse con las tablas proporcionadas por la fábrica», dijo. “La tecnología inteligente también puede ayudar. Por ejemplo, la línea de equipos habilitados para EcoNet® de Rheem puede detectar y proporcionar alertas sobre problemas que finalmente afectarán la eficiencia del compresor y la esperanza de vida. La capacidad de detectar y solucionar problemas funcionales antes de la falla del sistema es una gran ventaja «.

Existe un arte de cargar un sistema correctamente, y diferentes tipos de equipos requieren diferentes procedimientos. Es por eso que siempre es importante seguir todas las pautas del fabricante al agregar refrigerante a un sistema (ver barra lateral).

Carga y Tubería de refrigerante

Como se señaló anteriormente, un sistema que está subcargado con refrigerante puede provocar el sobrecalentamiento del compresor, pero la sobrecarga de un sistema puede provocar una inundación de líquido, que ocurre cuando el refrigerante líquido ingresa al compresor durante el funcionamiento del sistema. Cuando el refrigerante líquido, incluso en pequeñas cantidades, se devuelve al cárter del compresor, parpadeará y literalmente «hervirá el aceite», lo que dará como resultado la formación de espuma de aceite, dijo Gómez.

«La formación de espuma en la lata de aceite provocará un desgaste prematuro de las superficies lubricadas dentro del compresor», agregó. «Además, grandes cantidades de inundación pueden provocar fallas mecánicas permanentes por la compresión del refrigerante líquido».

Un sistema sobrecargado también puede provocar una descarga, que es cuando el refrigerante líquido, solo o combinado con aceite, ingresa al compresor durante condiciones transitorias, como operaciones de carga, arranque o descongelación. Esta condición puede provocar la rotura de los componentes internos, lo que lleva a la pérdida de rendimiento de calefacción y refrigeración y / o falla del compresor, dijo Riegel.

«Pequeñas cantidades de daños en el compresor pueden ocurrir con una descarga limitada, pero las descargas e inundaciones pueden ser lo suficientemente extremas como para una falla catastrófica inmediata», dijo. “Para evitar que esto ocurra, asegúrese de que las unidades internas y externas sean compatibles con AHRI en términos de capacidades y dispositivos de control de flujo. También asegúrese de que el sistema se cargue adecuadamente según las pautas del fabricante teniendo en cuenta los dispositivos de control de flujo (por ejemplo, orificio, TXV, EEV) «.

Los compresores scroll, en particular, pueden ser sensibles a la presencia constante de refrigerante líquido, lo que puede hacer que se rompan partes del rollo, dijo Jeff Preston, gerente de soporte técnico de sistemas de conductos residenciales en Johnson Controls. Señaló que cuando un sistema está sobrecargado o sobrecargado o conectado incorrectamente, la falla mecánica del compresor generalmente ocurre debido a múltiples ciclos de encendido / apagado y descongelamiento de la bomba de calor.

«Para las bombas de calor, el daño al compresor generalmente ocurre dentro de los primeros días de la temporada de calefacción», dijo. «Afortunadamente, los problemas de refrigerante generalmente se pueden solucionar y prevenir siguiendo las guías de tuberías de refrigerante OEM y el uso de accesorios como acumuladores y calentadores de cárter».

Verificación de la carga

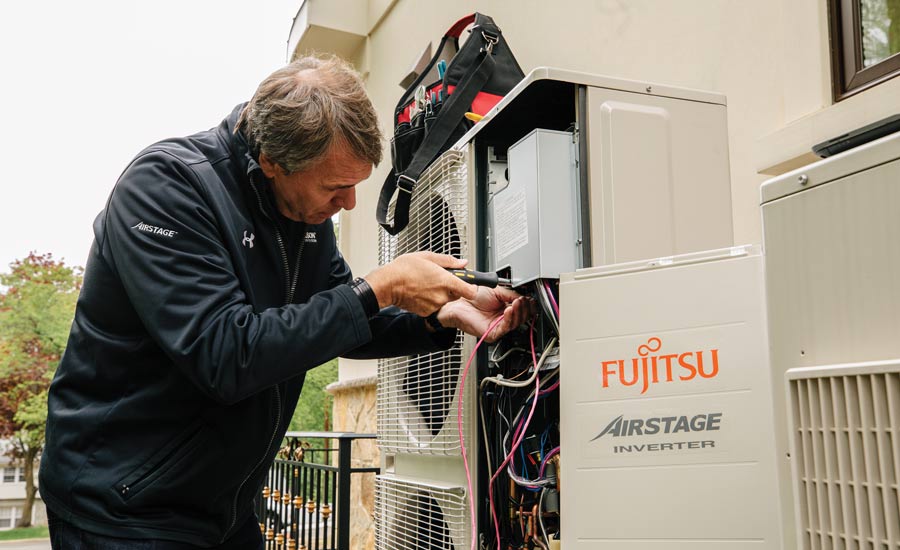

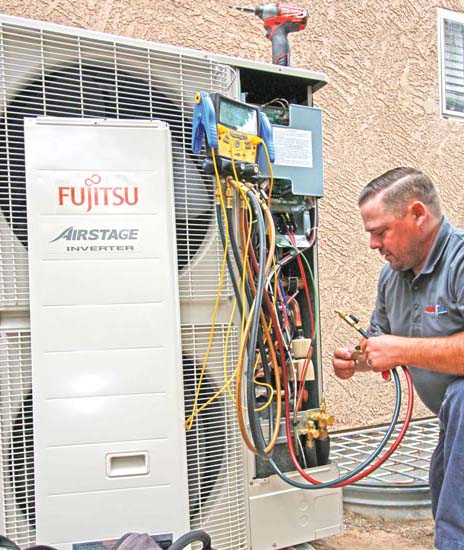

Aaron Sharp de Sharp Air Conditioning & Heating LLC en Mesa, Arizona, verifica la carga de refrigerante en un sistema VRF monofásico. Para todos los sistemas controlados por inversor Fujitsu, se debe pesar la carga de refrigerante.

El tamaño y la longitud de la tubería de refrigerante también son críticos para el rendimiento adecuado del compresor, por lo que los fabricantes de equipos originales son muy cuidadosos al especificar los diámetros de línea, así como las longitudes mínimas y máximas permitidas, particularmente para sistemas de zona única, multizona y VRF.

«A diferencia de los sistemas unitarios [con conductos], los inversores [sin conductos]

los sistemas pueden variar significativamente el caudal másico del refrigerante en el sistema, por lo que requieren diámetros de línea exactos especificados por el programa de diseño del fabricante o las pautas de aplicación «, dijo DeCosa. “Las líneas de refrigerante demasiado pequeñas pueden causar una caída de presión excesiva, pérdida de capacidad de la unidad y privar al compresor del enfriamiento por gas de succión. Si los diámetros de la línea de vapor son demasiado grandes, no proporcionarán una velocidad de refrigerante adecuada para arrastrar el aceite de vuelta al compresor, lo que provocará un desgaste prematuro y el eventual bloqueo de los componentes del compresor «.

Las líneas de refrigerante que son demasiado largas también reducirán la capacidad del sistema y pueden comprometer el enfriamiento del gas de succión en la medida en que se exceda la longitud de la línea, agregó DeCosa. Por el contrario, las líneas que son demasiado cortas pueden no proporcionar un volumen de sistema suficiente para una precarga de refrigerante de la unidad exterior dada, lo que podría dar como resultado una inundación de líquido al compresor.

Contaminantes

Los contaminantes como la humedad o la oxidación pueden causar estragos en un sistema de enfriamiento al hacer que el aceite se vuelva ácido, lo que puede consumir los devanados del compresor. Emplear las mejores prácticas al instalar tuberías de refrigerante puede ayudar a mantener un sistema libre de contaminantes, lo que puede acortar la vida útil de un compresor.

«En la mayoría de los sistemas de aire acondicionado y bombas de calor, la práctica de la soldadura fuerte a alta temperatura se utiliza para unir tuberías y accesorios de refrigerante de cobre», dijo Gómez. “Como el interior de las líneas de refrigerante debe mantenerse casi estéril durante la instalación, se debe introducir una purga de nitrógeno a muy baja presión mientras se suelda. La purga de nitrógeno desplaza el oxígeno, evitando así la formación de óxido. Cuando no se realiza una purga adecuada de nitrógeno, los óxidos, en forma de escamas, circulan a través del sistema. Esto puede obstruir los filtros, las válvulas de expansión y contribuir a la formación de ácido del aceite refrigerante, lo que finalmente conduce a una falla prematura del compresor «.

Mantener los extremos de la tubería sellados durante el almacenamiento y la instalación hasta que se realice la soldadura también es crucial, para evitar que cualquier residuo, como tierra, polvo, arena y otros contaminantes, ingrese a las líneas, dijo DeCosa. La instalación de una línea de líquido y / o un secador de línea de succión, según lo prescrito por el OEM, también debe considerarse para la mayoría de las instalaciones, con el fin de «limpiar» cualquier contaminante que ingrese a un sistema.

Los contaminantes en un sistema pueden ser difíciles de diagnosticar hasta que el compresor falla, señaló Preston, pero tomar mediciones de presión puede dar una indicación si están presentes en un sistema.

“Si la contaminación es leve, la condición puede durar algunas temporadas; sin embargo, la falla del compresor es inevitable si no se trata ”, dijo. “El tratamiento consiste en eliminar el refrigerante y el aceite contaminados, y evacuar y reemplazar con productos limpios. En última instancia, seguir las mejores prácticas para el uso de nitrógeno, la evacuación adecuada y las buenas habilidades de soldadura reducirán exponencialmente la posibilidad de una falla del compresor «.

Tamaño incorrectamente y a juego

Como se mencionó anteriormente, otro problema que puede causar problemas para el compresor es si el sistema dividido no coincide, lo que significa que la bobina interior es del tamaño incorrecto para la bobina exterior. Cuando una bobina interior de tamaño insuficiente no coincide con la bobina exterior, por ejemplo, esto puede hacer que el compresor experimente una inundación de líquido, dijo Preston.

«Esta condición se diagnostica a través de lecturas de diagnóstico de temperatura y presión y puede repararse (o prevenirse) revisando las guías técnicas para el equipo adecuado de OEM e instalando según las pautas de los modelos de AHRI», dijo. «Este problema puede hacer que la mayoría de los tipos de compresores residenciales de sistema dividido fallen».

Los contratistas también deben realizar siempre un cálculo de carga completo para el edificio, lo que garantiza que el sistema tenga el tamaño correcto para las condiciones de diseño interiores y exteriores. Según Gomez, los sistemas que son demasiado grandes o demasiado pequeños ejercerán una tensión innecesaria en un compresor, lo que provocará un mal acondicionamiento del espacio.

Pobre instalacion y mantenimiento

«Los fabricantes están de acuerdo en que las fallas en el compresor se reducen sustancialmente cuando hay un esfuerzo concertado para promover y organizar la capacitación sobre la instalación adecuada del equipo y los procedimientos de arranque».

– Victor Gomez

Vicepresidente de operaciones Fujitsu General America

La mayoría de los problemas de compresores discutidos hasta ahora pueden atribuirse a malas prácticas de instalación y / o mantenimiento. De hecho, Oglesby señala que la instalación y / o aplicación incorrecta es la razón de la mayoría de las fallas del compresor, seguido de cerca por la falta de mantenimiento.

Es por eso que es esencial que los instaladores de sistemas con y sin ductos sigan todas las pautas de OEM para la aplicación, instalación, arranque y servicio, dijo DeCosa.

«Hoy en día, muchos sistemas de velocidad variable accionados por inversor utilizan conexiones abocardadas, lo que puede ser un nuevo desafío para los instaladores si no están familiarizados con la quema y el uso de llaves dinamométricas», dijo. “Se debe prestar especial atención al dimensionamiento de la línea de refrigerante y la presurización inicial y la evacuación para garantizar la ausencia de fugas. Es fundamental seguir los procedimientos correctos de autorización mínima de unidad y carga de refrigerante, porque son esenciales para la longevidad y la vida útil de cualquier sistema «.

Agregó que debido a la naturaleza compleja de los sistemas HVAC controlados por inversor, cualquier «regla general» unitaria que pueda haber funcionado en sistemas no inversores no debe utilizarse en ningún momento.

«Es muy importante que se sigan todos los procesos de puesta en marcha y puesta en marcha, al igual que con los sistemas unitarios», dijo Gómez. «Esto permite un análisis detallado de muchos puntos de operación a través de lecturas de sensores para calificar la operación de un sistema. Los contratistas que son nuevos en los sistemas de inversor deben buscar el apoyo de un asesor de servicio técnico (ofrecido por muchos distribuidores y / o fabricantes) al instalar sus primeros sistemas para asegurarse de que no haya errores durante la instalación o el arranque «.

En todos los sistemas de conductos, DeCosa dijo que se deben realizar verificaciones del flujo de aire, como la presión estática externa (ESP), para verificar que la pérdida de presión total del sistema de conductos no exceda la capacidad del ventilador.

«Una medición rápida de ESP en la unidad interior determinará rápidamente si se obtiene el rango correcto de CFM a través de la bobina interior», dijo. “Las bombas de calor son especialmente críticas, ya que normalmente se requerirá que la batería interior en modo calor rechace más calor que el que absorbe la batería exterior. El flujo de aire inadecuado puede y dará como resultado un rendimiento deficiente del sistema y, en casos severos, una posible inundación de refrigerante al compresor ”.

El mantenimiento de rutina adecuado también puede mejorar la confiabilidad a largo plazo del sistema al permitir que los técnicos identifiquen los problemas antes de que puedan causar una falla catastrófica, dijo Riegel. Agregó que el mantenimiento, incluidas las tareas básicas, como cambiar los filtros para garantizar un flujo de aire adecuado a las bobinas interiores y exteriores y podar el paisaje exterior, puede ayudar a mantener un sistema operativo como está diseñado.

Las bobinas interiores que no se mantienen regularmente pueden afectar negativamente el flujo de aire y la capacidad entregada, así como causar una posible inundación del compresor, dijo DeCosa. Las bobinas exteriores también requieren un mantenimiento regular para garantizar un flujo de aire adecuado, de modo que puedan proporcionar un rechazo total de calor del calor absorbido por el evaporador, así como el calor de la compresión activa dentro del compresor.

«Una bobina sucia de la unidad exterior dará como resultado la incapacidad de rechazar el calor, aumentando así las temperaturas de funcionamiento del compresor», dijo. “Un aumento en la temperatura generalmente resulta en un aumento en la presión. Si esto sucede, el compresor debe superar una relación de compresión más alta: gastar más energía al tiempo que proporciona menos capacidad.

Desafortunadamente, muchos propietarios de viviendas y negocios descuidan el mantenimiento adecuado de sus sistemas, por lo que los contratistas deben educar a los consumidores sobre la necesidad de mantenimiento de rutina. También pueden asegurarse de que el sistema se instaló correctamente en primer lugar al obtener la capacitación correcta para los tipos de productos que venden.

Programas de capacitación

Rheem ofrece programas de capacitación práctica en persona en cinco centros de aprendizaje de innovación de vanguardia para que los contratistas aprendan la instalación adecuada del equipo de HVAC.

«Animo a los contratistas a asistir a la capacitación de forma continua», dijo Oglesby. “Por ejemplo, Rheem ofrece programas de capacitación práctica en persona en sus cinco Centros de Aprendizaje de Innovación de última generación para que los contratistas aprendan la instalación adecuada de los equipos de HVAC y cómo ser más eficientes en el campo. Los centros de aprendizaje están ubicados en los EE. UU. Y Canadá y ayudan a guiar de manera efectiva a los contratistas de HVAC a través de la industria en rápida evolución «.

Gomez está de acuerdo en que la capacitación y el soporte del fabricante juegan un papel clave para garantizar que un sistema se instale correctamente, y señala que no hay sustituto para la capacitación específica del producto.

«Si bien algunos pueden afirmar que muchos sistemas de HVAC tienen un funcionamiento y características similares, los detalles del tamaño de línea, la carga de refrigerante, el arranque del sistema y la configuración de funciones para las unidades interiores y exteriores son exclusivos», dijo. «Independientemente del tipo de equipo de HVAC, los fabricantes aceptan fácilmente que las fallas del compresor (y otros componentes) se reducen sustancialmente cuando hay un esfuerzo concertado para promover y organizar la capacitación sobre la instalación del equipo y los procedimientos de arranque adecuados».